SMTは電子機器の製造において欠かせない技術であり、電子機器の小型化にともなって細かな部品を取り扱う必要がある現代ではとくに重要視されています。今回はSMTについて、概要やメリットのほか、具体的な作業の流れとポイント、作業を行う中で注意すべき点についても詳しく解説します。ぜひ参考にしてください。

SMT(表面実装)とは

SMTは、電子部品の実装方法のひとつです。ここでは、SMTの概要やメリットなどを詳しく解説します。SMTの概要

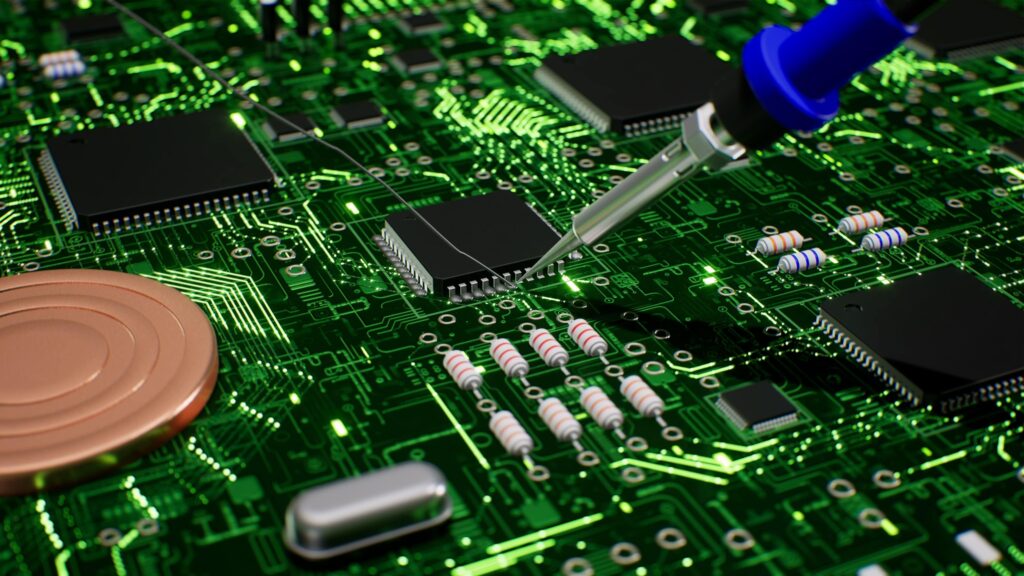

SMTはSurface Mount Technologyの頭文字を取った略語であり、プリント基板の表面に電子部品を実装する方法です。回路パターンのあるプリント基板に電子部品を接着し、電子回路基板を組み立てる技術の総称として使われています。具体的には、はんだのペーストを専用装置を利用して基板表面に塗布してチップマウンターでICチップなどの電子部品を実装し、リフロー炉で固定するという流れが一般的です。

SMTのメリット

SMTの組立ラインは自動化されており、各工程が効率的に進められます。ICチップなどの電子部品が基板の表面に平らになるように配置されるため、リード線の短い高密度な実装を実現できるのもメリットのひとつです。また、コストカットや生産性アップなどにも役立ちます。近年では電子機器の小型化がさらに進んでおり、製造時には非常に細かな作業が求められます。SMTは小さく複雑な形状の電子部品を取り扱う電子産業にとって、なくてはならない技術であるといえるでしょう。

そのほかの技術との違い

SMTと混同されやすい技術として、IMT実装が挙げられます。IMTはInsertion Mount Technologyの頭文字を取った略語であり、内蔵実装技術を表します。SMTはプリント基板の表面に電子部品を実装するのに対し、IMTはプリント基板の内部に部品を組み込むのが大きな違いです。部品が表面に出ている状態のSMTとは異なり、IMTでは電子部品を外部の衝撃や影響から守りやすいのがメリットとなります。SMTとIMTはそれぞれの製品の特性や用途などを考慮して選択されており、IMTはスペースに制限がある機器や通信機器などで導入されている技術です。

SMTの工程について

SMTの作業は、印刷・実装・リフロー・検査の4つの工程に大別されます。ここでは、SMTの4つの工程の作業内容について詳しく解説します。印刷

SMTの印刷は、専用の印刷装置を利用して基板のパッドにはんだを塗りつけて印刷する工程です。具体的には、メタルマスクを基板にかぶせてクリームはんだを塗布します。メタルマスクはステンレスに穴を開けたものであり、SMT専用の金属製品です。また、クリームはんだは小さな粒子上になっているはんだとフラックスなどを合わせて作ったペーストであり、プリント基板と電子部品を接合する役割を持つものです。

印刷のクオリティはメタルマスクの良し悪しによって左右され、印刷の質が高ければ電子部品がしっかりと固定されるため、最終的な製品のクオリティも高くなります。

実装

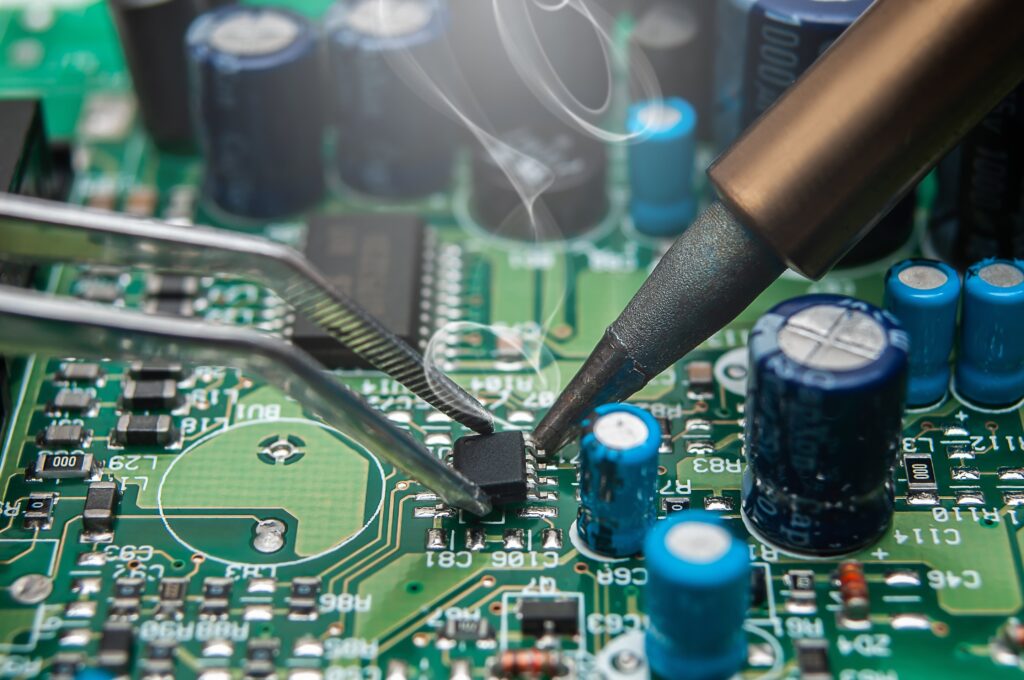

実装は電子部品を実際にプリント基板上に配置する工程です。電子部品の配置はマウンターという装置を利用して行います。実装では電子部品を正確な位置に配置することが重要であり、マウンターはプリント基板上の位置をセンサーを通して学習します。近年では電子部品のサイズや形状が多様化しているため、正確なピックアップと配置が不可欠です。配置がずれると最終的な製品のクオリティが低下してしまうため、SMTの中でも重要な工程として知られています。

リフロー

SMTのリフローは、リフロー炉ではんだペーストを溶かしてプリント基板と電子部品を接着する工程です。実装を終えたときには電子部品がプリント基板に乗せられているだけの状態であるため、リフローは電子部品を固定するための重要な作業です。リフロー炉は段階的な温度管理が可能であり、温度を徐々に上げることでプリント基板と電子部品をしっかりと接合できます。また、はんだペーストが溶けたあとは適度な冷却を行うことで、接合の質をアップさせられます。

検査

SMT実装の最後の工程は、検査による外観チェックです。検査では、高解像度カメラが搭載されたAOIを利用します。AOIはAutomated Optical Inspectionの頭文字を取った略称でであり、先に設定された基準と照らし合わせて異常がないかをチェックする機械です。部品の配置・はんだ付けのクオリティなどに異常が確認された場合には、修正・再度の検査を行います。検査工程をクリアしたプリント基板のみを製品化しているため、最終的な製品についても高い品質をキープすることが可能です。

SMTの作業中の注意点

SMTを行う際は、いくつかの注意点を押さえておくことで質の高い実装が叶います。ここでは、SMTの作業中の注意点について詳しく解説します。異なる部品を接合しないようチェックする

近年では電子機器の小型化が進んでおり、部品のサイズも小さいものが多いです。形状も複雑化しており見分けがつきにくいものもあるため、注意深く作業していないと正しい部品を選択できないこともあるでしょう。取り付ける部品を間違えると、ショートや接続不良などが引き起こされて製品の故障原因となり得ます。異なる部品の接合を避けるためには、部品の配置・種類を細かくチェックしながら慎重に作業することが求められます。

部品をていねいに管理する

SMTの作業では、部品をていねいに管理して品質を維持することが重要です。部品の状態が悪いと製造の工程でトラブルが発生する可能性があるほか、最終的な製品の品質にも影響を及ぼす恐れがあります。部品を適切な方法で保管すれば、劣化を防止したり、損傷を防いだりすることが可能です。また、在庫・ロットの管理を徹底することで、使用期限超過を防止できるほか、部品不足などのトラブルを防いで製造の効率化を実現できます。