電子機器の小型化・高性能化が進むなかで、基板実装に欠かせない工程が「リフロー」です。表面実装技術(SMT)を支える重要なはんだ付け方法であり、品質や生産効率を大きく左右します。本記事では、リフローの基本的な仕組みからフローとの違い、具体的な工程の流れ、注意点までをわかりやすく解説します。

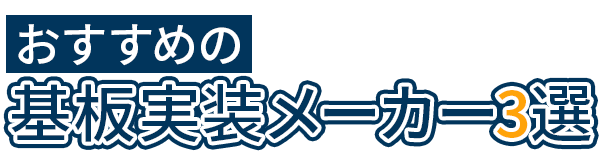

リフローとは?

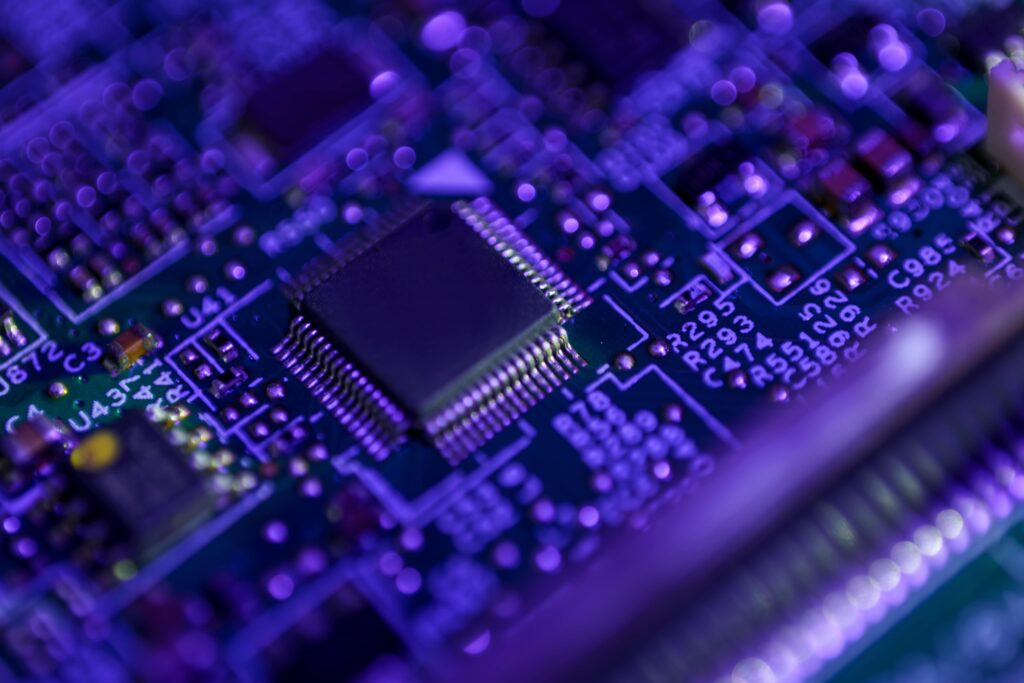

「リフロー」とは、プリント基板上に搭載した電子部品をはんだの溶融と再凝固によって固定する実装方法です。現在の電子機器製造では、表面実装技術(SMT)が主流となっており、その中心的な役割を担っているのがリフロー工程です。この方法では、あらかじめ基板の電極部分にペースト状のはんだを塗布し、その上に電子部品を配置した状態で基板全体を加熱します。リフロー炉と呼ばれる装置を使用し、設定に従って昇温・溶融・冷却までを自動制御します。

工程の再現性が高く、品質のばらつきを抑えやすい点が特長であり、小型部品を大量に実装する電子機器の製造に欠かせない技術となっています。

リフローとフローの違い

リフローとフローはいずれもはんだ付けを目的とした工程ですが、適用される部品や作業方法には明確な違いがあります。基板構成や製品仕様に応じて、適切な方式を選択することが重要です。リフロー:はんだを熱で溶かして接着

リフローは、プリント基板に印刷したクリームはんだを加熱することで、電子部品を接着する方法です。部品を配置した基板はリフロー炉に搬送され、段階的に温度を上げながら、はんだを溶融・固化させます。チップ抵抗やIC、コンデンサなどの表面実装部品に適しており、温度管理が自動化されているため、均一で再現性の高いはんだ付けが可能です。量産時の品質安定性にも優れています。

ただし、スルーホールを必要とするディップ部品のはんだ付けはできません。さらに、クリームはんだを塗るためにはメタルマスクの設計が必要となり、基盤のパターン変更に伴い、作り直さなければなりません。全体的に時間がかかってしまうというデメリットもあります。

フロー:溶かしたはんだで接着

フローは、挿入実装された部品をプリント基板に接着する際に用いられるはんだ付け工程です。あらかじめ溶かしたはんだが入った槽に基盤を通過させ、はんだを噴き上げることで部品を一括ではんだ付けすることができます。この噴き上げには「1次噴流」と「2次噴流」の2段階があります。1次噴流は、ノズルから勢いよく噴出したはんだが乱流することで、フラックスや基板から発生するガスによる未はんだを解消する目的があります。一方、2次噴流は比較的穏やかな噴流であり、1次噴流で発生するブリッジを低減させることで良質なフィレットを実現します。

基盤に部品を実装した状態で行われるため、短時間で多くの部品をはんだ付けすることができる点がフローの最大のメリットです。生産効率が良く、コネクタやトランスなどの大型部品に多く用いられます。

効率的な工程である一方、はんだ使用量が多く、すべての部品に均一に噴流を当てることが難しいという弱点があります。ショートや未はんだになる可能性もあるため、部品配置やパターンへの配慮が欠かせません。また、高密度実装には不向きであり、熱に弱い部品には使えないというデメリットも存在します。

このように、リフローとフローには工程の違いがあり、それぞれメリットとデメリットがありますが、組み合わせることで欠点を補うことができます。ただし、基板上に部品が搭載された状態だとクリームはんだを印刷できないため、先にリフローはんだを行ってから、フローはんだを行うのが一般的です。

リフロー工程の一連の流れ

リフローは、複数の工程を積み重ねることで品質を確保しています。工程全体が自動化されており、安定した品質を確保しやすいのが特長です。ここでは、リフロー工程の一連の流れをくわしく解説します。

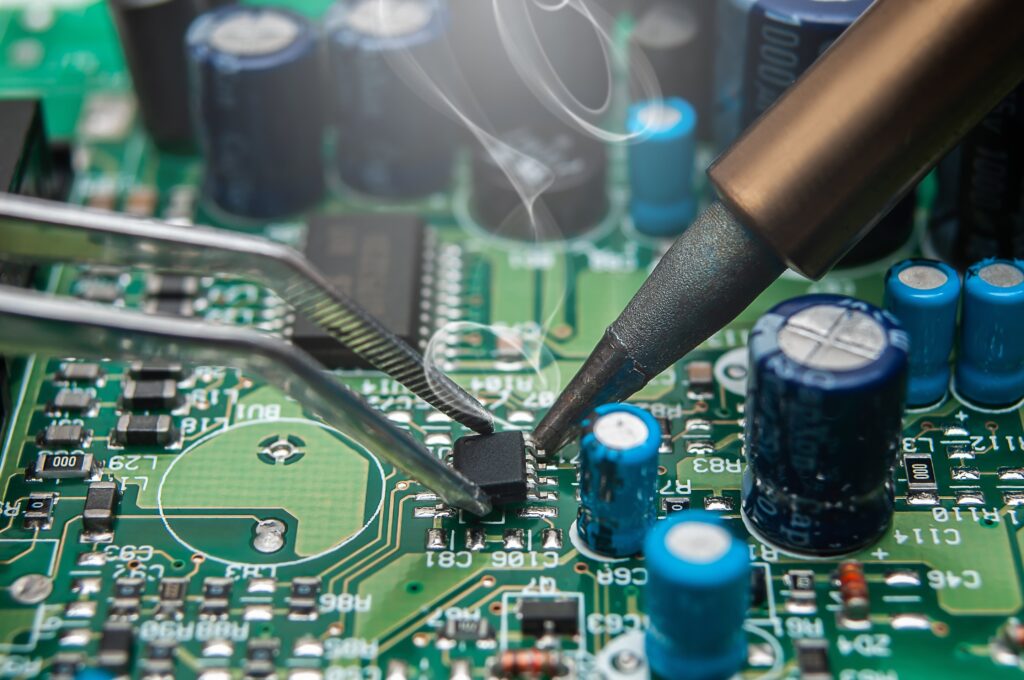

クリームはんだを印刷

最初の工程は、基板上のパッドにクリームはんだを印刷する作業です。クリームはんだとは、はんだ粉とフラックスを混合したペースト状の材料で、ステンシル版とスクリーン印刷機を使って均一に塗布します。印刷精度は接合品質に直結するため、条件やはんだ量の管理を徹底する必要があります。そのため、基板や部品のサイズ、形状に合わせた適切な量や印刷条件の調整が欠かせません。

印刷後は目視や自動検査で状態を確認し、はみだしや印刷ムラのない良品のみが次の工程へと進みます。

部品を搭載する

次に、マウンターと呼ばれる自動装置を使って、チップ抵抗やコンデンサ、ICなどの表面実装部品を基板に搭載します。正確に部品を配置することで、搭載ズレや角度の誤りによる不良を防止します。部品を搭載すると、クリームはんだによって仮固定されます。この段階での搭載精度の管理や工程内チェックが品質維持における重要な役割を果たします。

リフロー炉で加熱して溶着

部品搭載が完了したら、基板はリフロー炉へと送られます。リフロー炉は、基盤を温度プロファイルに沿って加熱・冷却する装置のことです。クリームはんだを溶かし、部品と基盤を接着させる役割を担っています。まず、予備加熱ゾーンで徐々に温度を上げた後、リフローゾーンで最高温度に達することで、はんだが完全に溶けます。最後に冷却ゾーンで固化させることで、部品と基板が接合されます。

加熱・冷却温度ははんだや部品特性に合わせて設定されています。設定が不十分だと、不良や部品破損の原因となります。そして、リフロー工程完了後、基盤は検査工程へと進みます。

リフローの注意点

リフロー工程では、品質を維持するために注意すべきポイントがあります。ここでは代表的な3つのポイントを紹介します。はんだ不良によるショート

はんだの印刷量が多すぎたり、部品間隔が狭すぎたりすると、はんだブリッジが発生しショートの原因となります。基盤全体の動作不良や焼損を招く可能性があるため、注意が必要です。こうした不良を防止するには、印刷条件や部品配置の精度管理に加え、リフロー後の検査を徹底することが重要です。

炉内の温度管理

リフロー炉内の温度プロファイル管理は、はんだ接合の品質を左右する重要な要素です。温度が低すぎると未接合、高すぎると部品や基板へのダメージにつながります。一定の品質を確保するためには、はんだペーストや部品の耐熱性を考慮した適切な温度プロファイル設定が欠かせません。

品質確保のための検査を実施

リフロー後は、品質確保のための検査が行われます。具体的には、外観検査や自動校検査(AOI)を用いて、はんだブリッジや未接合、部品のズレといった不良の有無を確認します。必要に応じてX線検査や電気検査を行うケースもあります。厳格な検査を行い、出荷前に不良品を排除することで製品の信頼性を高まります。リフロー工程での確実な検査は、品質管理に欠かせない重要なポイントです。