電子機器の心臓部ともいえるプリント基板は、回路を構成するための重要な土台です。用途に応じてさまざまな種類があり、基本知識を理解しておくことで、より適切な設計や部品実装が可能になります。この記事では、基板の役割から種類、実装までの流れをわかりやすく解説するのでぜひ参考にしてください。

種類も解説!プリント基板とは

回路設計と聞くと、多くの方は回路図を思い浮かべるかもしれません。しかし実際には、基盤そのものの設計も欠かせない要素です。ここからは、プリント基板とは何か、さらに用途に応じた代表的な種類について紹介します。基礎をしっかり理解しておくことが、適切な電子回路設計につながります。プリント基板とは

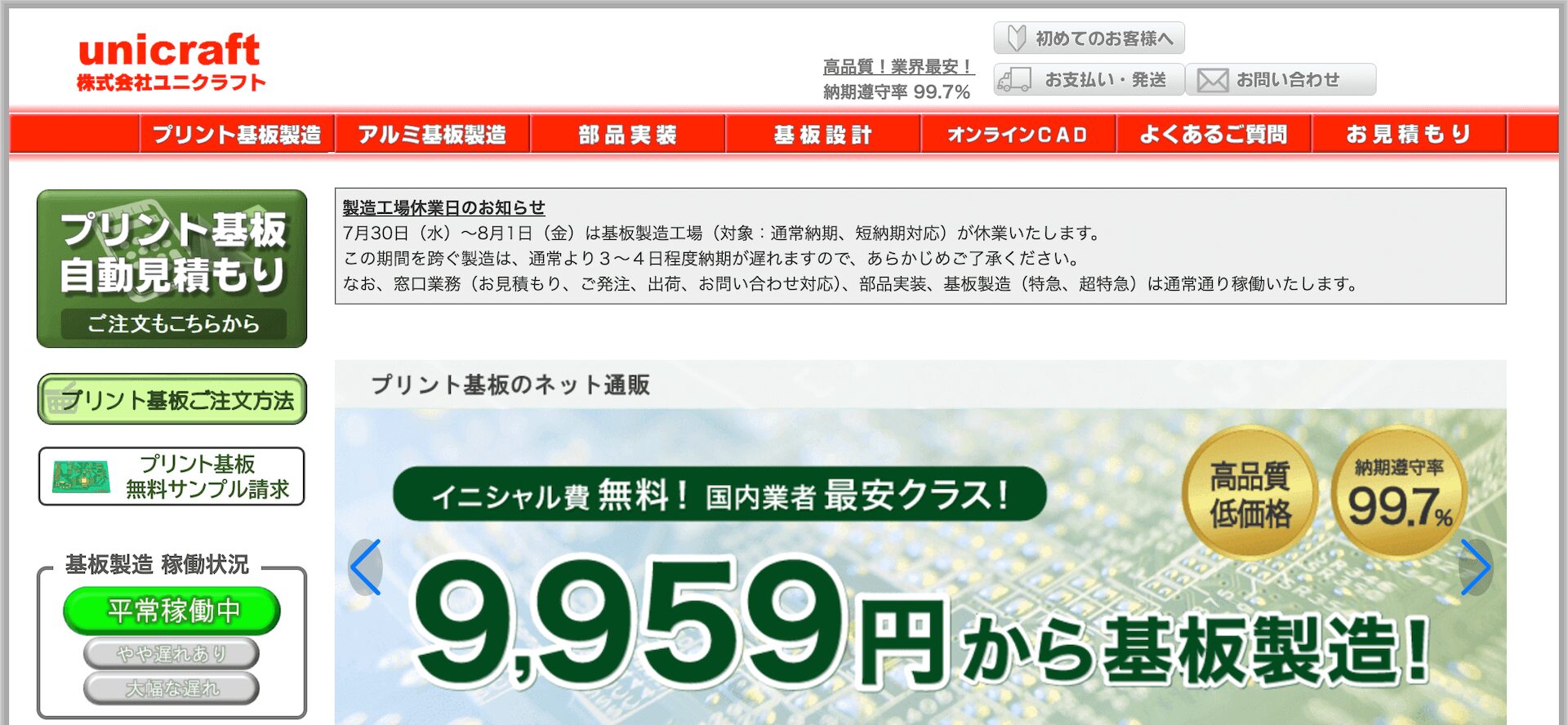

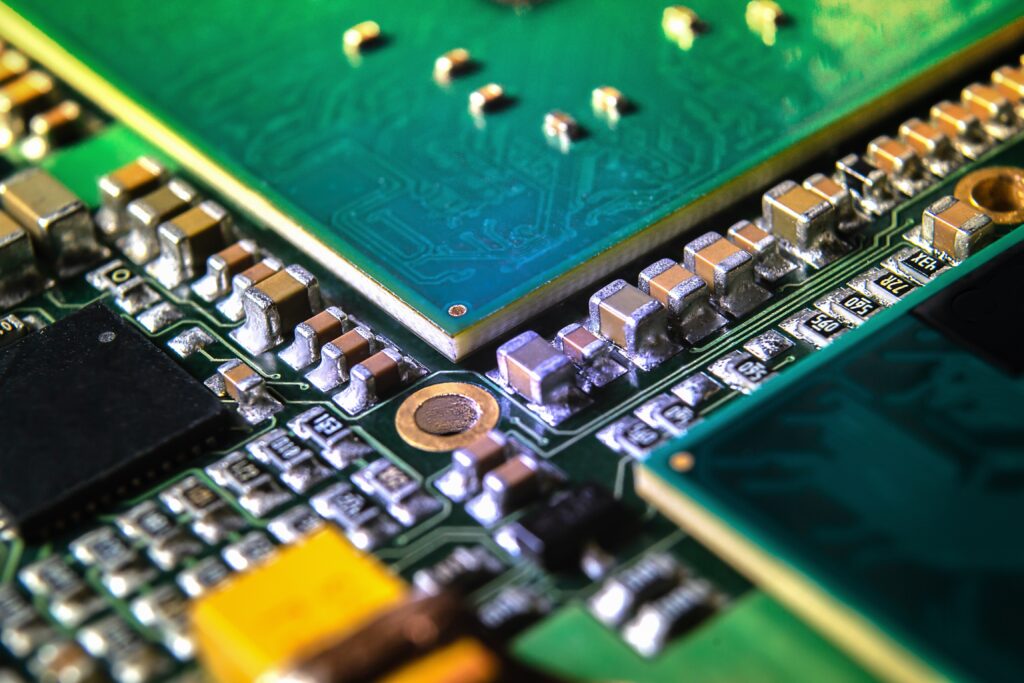

プリント基板は、あらゆる電子機器に組み込まれる重要な部品で、電子回路を設計するために欠かせません。絶縁体の上に銅箔を配置して回路パターンを作り、その上へICや抵抗、トランジスタなどをはんだ付けすることで回路が完成します。部品を実装していないものをPWB、部品を取り付けた状態をPCBといいます。基板の役割は、電子部品同士を導通させて電気を正しく流すことです。以前までは手作業のはんだ付けで回路を作っていましたが、現在では効率や信頼性の高いプリント基板が主流となっています。

プリント基板のメリット

プリント基板は、電子回路を小型化できることが最大のメリットです。電子機器の回路は年々複雑になっていますが、基板の表面や内部に緻密な配線パターンを配置することで、限られたスペースに効率的に回路を組み込めます。大量生産に適している点もメリットといえるでしょう。一度設計データを作成すれば、その情報をもとに同じ基板を繰り返し製造できます。エッチング装置や露光装置といった専用設備が整っているため、安定した品質で量産が可能です。

さらに、基板自体に配線があらかじめ組み込まれているため、部品を取り付けてはんだ付けするだけで仕上がります。はんだペーストの塗布やリフロー炉、マウンターなどの自動化設備により、組立工程もスピーディーで大量生産に適した仕組みになっています。

ガラスエポキシ基板

リジット基板の代表格で、ガラス繊維の布にエポキシ樹脂を染み込ませて作られます。多層基板のほとんどに使われるほど普及しており、耐久性・難燃性・電気特性に優れています。ただし加工が難しく価格も高いため、製造には専用の設備が必要です。紙フェノール基板

紙にフェノール樹脂を含ませたリジット基板で、古くから利用されています。低コストで加工しやすいのが魅力ですが、耐久性や電気特性は低いため、高い信頼性を求められる用途には向いていません。テフロン基板

ガラス布にフッ素樹脂を含ませたリジット基板です。比誘電率が低く高周波性能に優れていることから、高周波信号を利用する用途で利用されます。加工しにくく高価ですが、耐熱性・耐薬品性・不燃性に優れているため、高い信頼性が求められる場面で活躍します。フレキシブル基板

ポリイミドのような薄い絶縁材を基材に使い、柔軟性を持たせた基板です。曲げたり折り曲げたりできるため、限られたスペースでの回路設計に向いています。小型化や軽量化が必要な電子機器には欠かせない存在です。ビルドアップ基板

多層基板は通常、ドリルで穴を開けて層同士を接続しますが、この方法では全層を貫通するため、特定の層だけを結ぶことが難しく基板が大型化してしまいます。そこで開発されたのがビルドアップ工法です。レーザーで微細な穴をあけ、必要な層だけをつなぐことで配線密度を高められます。この方法を採用した基板はビルドアップ基板として知られ、スマートフォンなど小型化が必須の電子機器に広く活用されています。

プリント基板製造から実装・検査の流れ

電子機器に欠かせないプリント基板を作る際には、どのように製造されるのかを理解しておくことが大切です。工程を把握することで、基板の種類や用途に応じて適切な方法を選べます。ここからは、データ変換から部品実装、検査まで、代表的な製造プロセスの流れをわかりやすく解説します。CADデータの変換

基板設計で作成したCADデータは、そのままでは製造工程に使えません。そのため加工用に編集し直し、製造ラインで利用できるデータへ変換します。この段階で作られるデータがCAMです。基板設計で作成したCADデータは、そのままでは製造工程に使えません。

ガーバーデータ形式と呼ばれるデータ形式で、設計CADより出力し、製造工場へ提出します。

また、製造工場では、そのガーバーデータを、基板製造する各工程用に編集します。

その編集は、CAM編集機と呼ばれる編集ソフトを使用し、編集されたデータをCAMデータと呼ばれます。

基板への穴あけ

部品を取り付ける穴や層をつなぐスルーホール用の穴を開けます。一般的にはドリルが使われますが、微細化が進む近年ではレーザー加工も増えています。加工時間とコストが大きい工程のため、穴を大きくしたり数を減らしたりする工夫でコスト削減が可能です。

銅箔パターンの形成

基板に銅箔を載せ、回路パターンを作ります。銅メッキを施した基板にドライフィルムを貼り、感光性レジストを塗布します。その後、露光と現像で不要な銅箔を除去し、必要な部分だけを残して完了です。多層基板では絶縁層を重ね、この工程を繰り返して層を積み上げる構造です。ソルダーレジストの塗布

銅箔がむき出しのままでは、ショートや異物付着のリスクがあります。そこで絶縁膜であるソルダーレジストを塗布し、銅箔を保護します。このレジストは完成後も残り、基板を長期的に守る役割を果たします。シルク印刷

シルク印刷とは、基板上に部品の識別記号や文字、図などを印刷することです。主な役割は部品の識別と配置、安全性と取り扱い情報の提供、製造効率の向上 にあります。

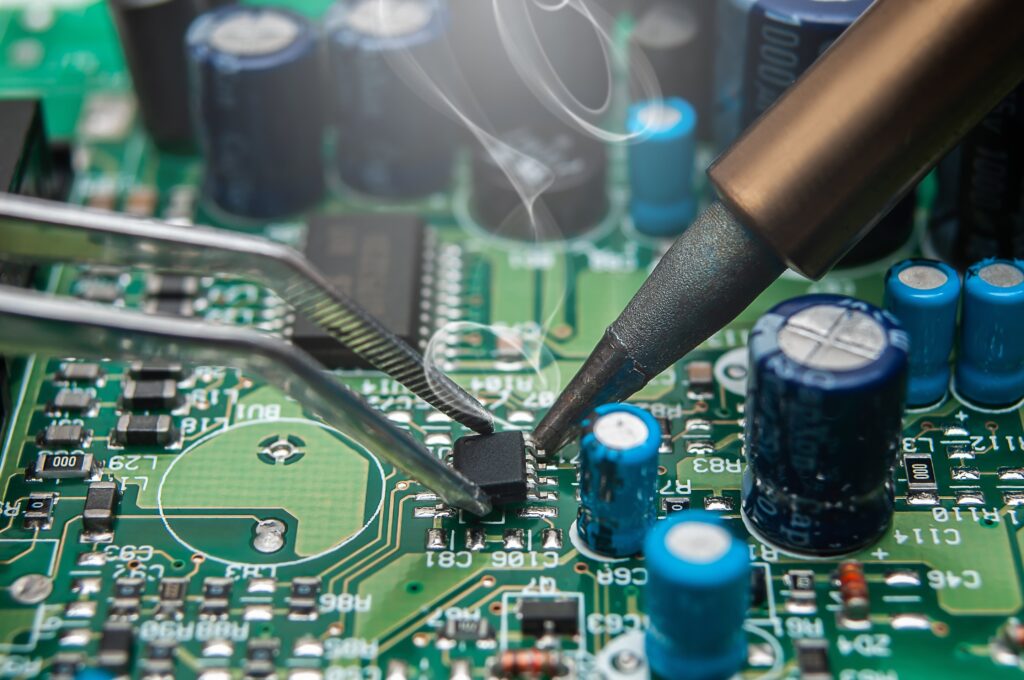

はんだ付け

部品実装に備え、基板表面にはんだを形成します。高温のはんだ槽と熱風を使って表面を整え、部品実装部分のみにはんだが残る状態にします。これにより部品を置いて加熱するだけで接続が可能となり、金属部分の酸化も防ぐことが可能です。表面処理

プリント基板の表面処理は、銅箔の酸化防止やはんだ付け性の確保を目的として行われます。主な表面処理方法には、水溶性プリフラックス(OSP)、はんだレベラー、無電解金めっき(ENIG)、電解金めっきなどがあります。これらの表面処理は、ソルダーレジストが塗布されない銅箔パターンの露出した箇所に施されます。

基板の検査

基板完成後、配線が設計通りか確認します。テストピンで導通や断線をチェックする電気検査ですが、フライングチェッカーや専用チェッカーで実施します。また、表面上の検査は、目視検査やカメラで外観や欠陥を確認する自動光学検査(AOI)、X線検査などを実施します。

部品の実装

はんだが塗布された基板上に部品を配置し、リフロー炉で加熱して接続します。裏面に部品を載せる場合も同様ですが、難易度が高くコストも上がるため、可能であれば片面に搭載するのが望ましいでしょう。プリント基板の検査

部品実装が完了した基板は、正しく接続されているかを再確認します。検査は導通テストと目視による確認の2つの方法で行われ、いずれも品質を確保するために重要な工程です。プリント基板の耐久性は?修理は可能?

プリント基板は電子機器の重要部品ですが、長期間使用すると劣化することがあります。耐久性や寿命、故障時の修理について事前に確認しておきましょう。プリント基板の耐久性

プリント基板の耐久性は、使用環境や条件によって大きく変わります。高温や湿気、振動など厳しい条件で使われる基板ほど、耐久性が重要です。耐久性を向上させるには、材料選びや設計、製造工程の工夫が欠かせません。たとえば、ガラスエポキシ樹脂は耐熱性と耐湿性に優れており、単層基板に比べて多層基板は構造が強固で長持ちします。さらに、設計や製造工程に工夫を加えることで、基板の寿命を大幅に延ばせます。

プリント基板の修理

プリント基板が故障した場合は、原因を正しく特定して適切に修理することが重要です。主な故障原因には、はんだ不良、部品の劣化、回路の導通不良などがあります。診断には導通テストやX線検査、顕微鏡検査が使用されます。とくに多層基板では、内部の故障を確認するために高度な技術が必要です。修理では、はんだ付けのやり直しや部品交換、回路の修正などを行います。正しい診断と修理によって、基板の耐用期間を長くできます。