電基板実装技術は、時代とともに変化してきました。現在は表面実装技術(SMT)が主流となっていますが、従来のDIP実装は特殊用途や保守が必要な機器で依然として重要な役割を担っています。しかし、この技術に対応できる業者は年々減少しており、希少な技術となりつつあります。今回は、DIP実装について詳しく解説します。

DIP実装とは?

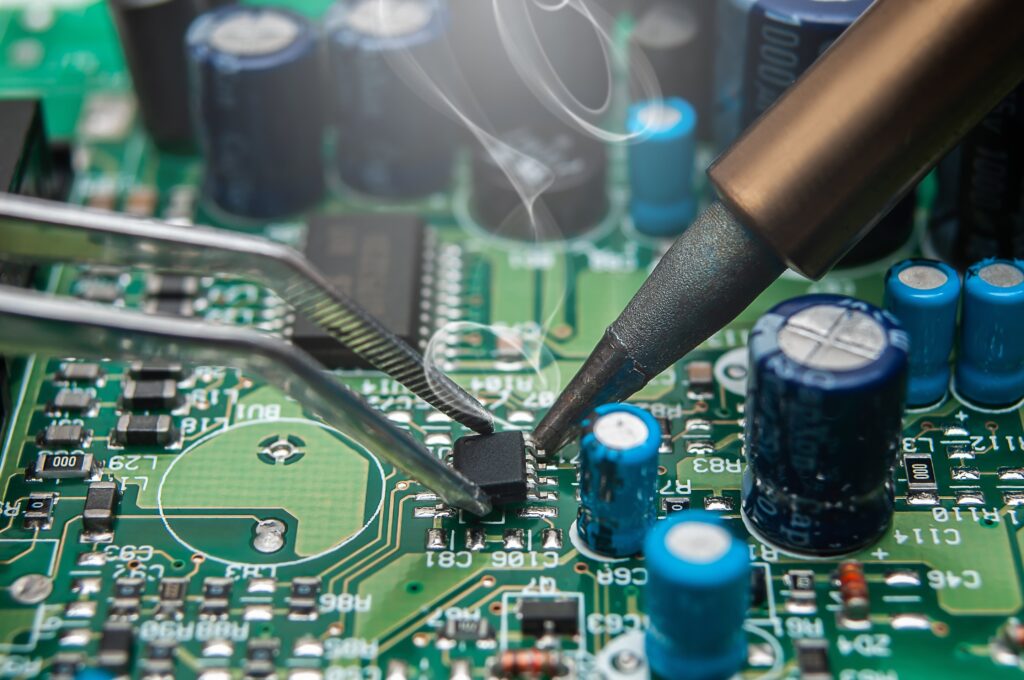

DIP実装は、Dual In-line Packageの略称で、電子部品のリードを基板の穴に挿入して実装する方式です。1960年代から1990年代にかけて電子機器製造の主流技術として広く採用されていました。この実装方式では、部品の両側から平行に伸びたリードを、基板にあらかじめ開けられたスルーホールに差し込んで、裏面からはんだ付けすることで固定します。リードの間隔は2.54mmまたは1.27mmに規格化されており、この統一規格によって長年にわたる互換性が保たれています。

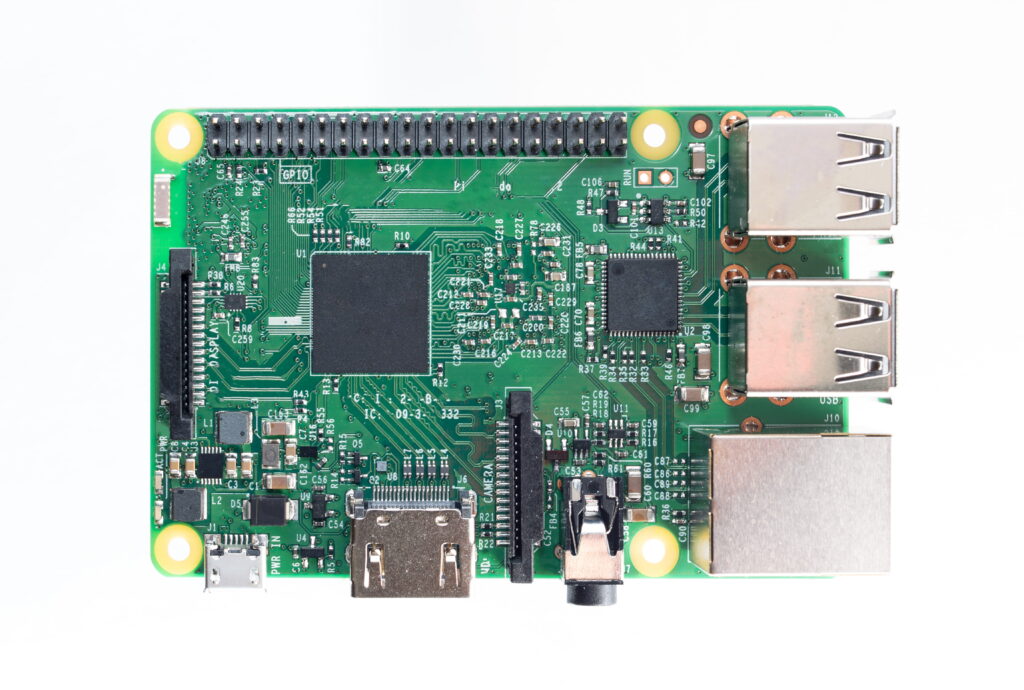

現在の電子機器製造では、より高密度実装が可能なSMT(表面実装技術)が主流となっています。SMTは部品を基板表面に直接実装するため、小型化や自動化に優れており、スマートフォンやタブレットなどの現代的な電子機器には欠かせない技術です。

しかしながら、DIP実装には独自の強みがあり、完全に置き換えることができない領域が存在します。産業機器や計測機器、医療機器など、長期間の使用と高い信頼性が求められる分野では、DIP実装の堅牢性が評価されています。

また、レガシーシステムの保守や修理においても、DIP部品の交換需要は継続的に発生しています。問題は、DIP実装に対応できる技術者や設備を持つ業者が急速に減少していることです。

多くの製造業者がSMTへの移行を進める中、DIP実装の設備を維持し、技術を継承している企業は限られています。とくに手はんだ付けの熟練技術者は高齢化が進み、若手への技術継承が課題となっています。

このような状況下で、DIP実装に対応可能な業者は貴重な存在となっており、特殊な基板製造や少量多品種生産、試作品製作、レガシー機器の保守などの分野で重要な役割を果たしているのです。

航空宇宙産業や防衛産業など、部品の入手性や長期供給が重視される分野では、DIP実装の需要は今後も継続すると予想されます。さらに、教育機関での電子工作実習や、ホビー用途での需要も根強く、DIP実装技術の価値は特定分野において不変です。

DIP実装のメリット・デメリット

続いて、DIP実装のメリット・デメリットを見ていきましょう。メリット

DIP実装の最大のメリットは、その堅牢性と保守性の高さにあります。リードが基板を貫通してはんだ付けされる構造は、振動や衝撃に対して優れた耐性を発揮し、過酷な環境下での長期使用に適しています。部品交換や修理の容易さも大きな利点で、故障した部品を特定して交換することが比較的簡単に行えます。この特性は、保守サービスが必要な産業機器や、長期間使用される設備においてとくに重要です。また、目視での検査が容易で、はんだ付けの品質を直接確認できるため、高信頼性が要求される用途に適しています。

デメリット

しかし、現代の製造業においてDIP実装にはいくつかの課題があります。最も顕著なのは、実装密度の低さです。スルーホールが必要なため基板の両面を効率的に活用できず、製品の小型化には限界があります。製造コストの面でも、スルーホール加工の工程が追加されることで、SMTと比較して割高になる傾向があります。さらに深刻な問題は、DIP実装に対応できる業者の減少です。新規参入する製造業者の多くはSMT設備のみを導入し、DIP実装ラインを持たないケースが増えています。

既存の業者も、需要の減少に伴い設備の更新を見送ったり、ラインを廃止したりする動きが見られます。技術者の面でも、DIP実装に精通した熟練工の引退が進み、技術継承が困難になっています。

とくに手はんだ付けの技術は、長年の経験によって培われるもので、短期間での習得は困難です。このような状況により、DIP実装を必要とする企業にとって、対応可能な業者を見つけることが年々難しくなっています。

納期の長期化や製造コストの上昇といった問題も発生しており、代替手段を検討せざるを得ないケースも出てきています。

希少性が付加価値になるケースも

一方で、この希少性が逆に付加価値となっている面もあります。DIP実装に対応できる業者は、競合が少ない市場で独自のポジションを確立でき、特殊な要求に応えられる技術力として評価されています。レガシー機器の保守市場や、高信頼性が求められる特殊用途において、DIP実装技術を持つ業者は不可欠な存在となっています。基板実装の流れも解説!

基板実装の工程は使用する実装方式によって大きく異なりますが、DIP実装の場合は特有の工程と技術が必要です。設計段階では、スルーホールの配置と部品の実装順序を慎重に検討します。現在では、DIP実装とSMTを組み合わせた混載基板も多く、両方の技術に対応できる業者は特に貴重です。基板製造では、ドリルによるスルーホール加工が必要で、この工程の精度が最終的な品質を左右します。

穴径の管理や位置精度の確保には専門的な知識と設備が必要で、対応できる基板メーカーも限定的です。部品挿入工程では、自動挿入機を使用する場合と手挿入を行う場合があります。

しかし、DIP用の自動挿入機を保有する業者は減少傾向にあり、多くの場合は熟練作業者による手挿入に頼らざるを得ません。この作業には、部品の極性確認や挿入深さの管理など、経験に基づく判断が求められます。

はんだ付け工程も、SMTのリフロー炉とは異なり、ウェーブはんだ槽や手はんだ付けが中心となります。ウェーブはんだ設備を維持している業者は年々減少しており、設備の老朽化も進んでいるのが現状です。

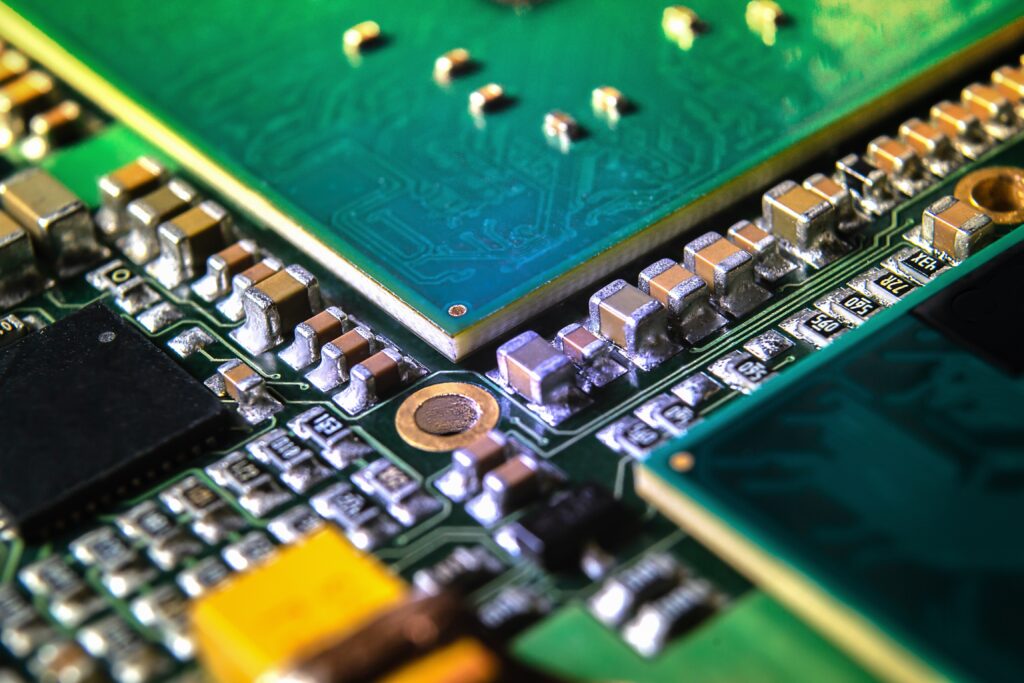

手はんだ付けにおいては、温度管理やはんだ量の調整など、作業者の技量が品質に直結します。検査工程では、DIP実装特有のチェックポイントがあります。リードの曲がりやはんだブリッジ、スルーホール内のはんだ充填状態など、SMTとは異なる検査基準が必要です。

これらの検査ノウハウを持つ品質管理者も希少になりつつあります。現在、DIP実装の需要がある企業は、対応可能な業者を探すことに苦労しています。このような市場環境において、DIP実装技術を維持し続けている業者は単なる製造請負ではなく、技術的なパートナーとしての価値を提供しています。