プリント基板の設計や製造に欠かせない要素としてランドとパッドがあります。一見似たような役割をもちますが、実際には用途や構造が異なり、正しく理解しておくことが高品質な基板実装につながります。誤解すると不良の原因にもなりかねないため、設計者や製造担当者にとって基礎知識として不可欠です。

プリント基板のランドとパッド

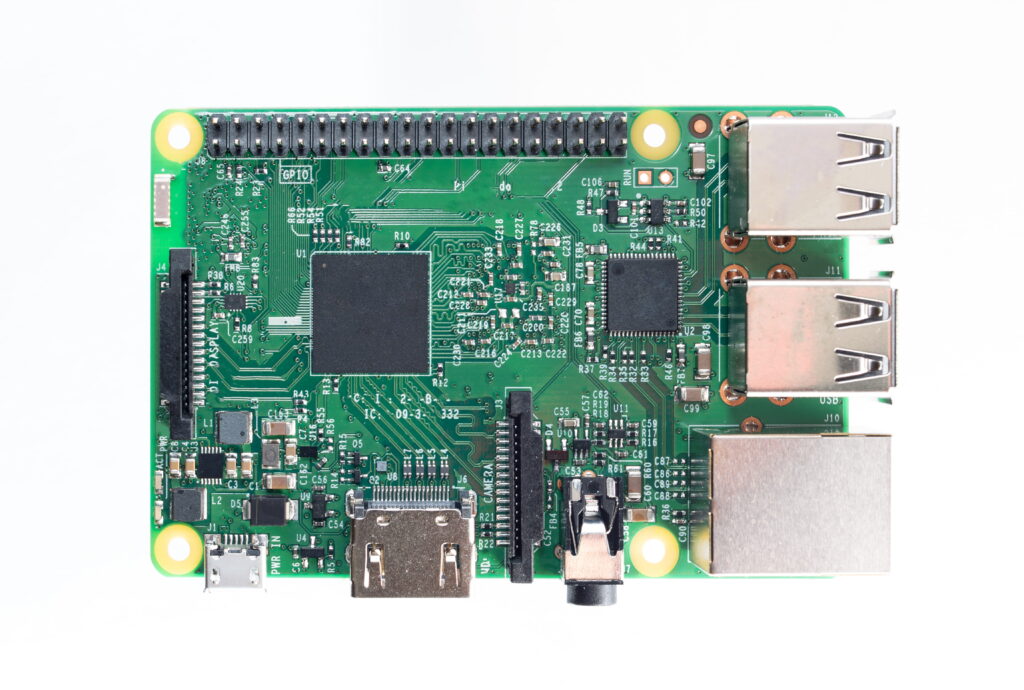

プリント基板上で部品を確実に接続するために不可欠なのがランドとパッドです。どちらも銅箔部分ですが、用途や構造に違いがあります。それぞれの役割を整理して理解することが重要です。ランドの役割と構造

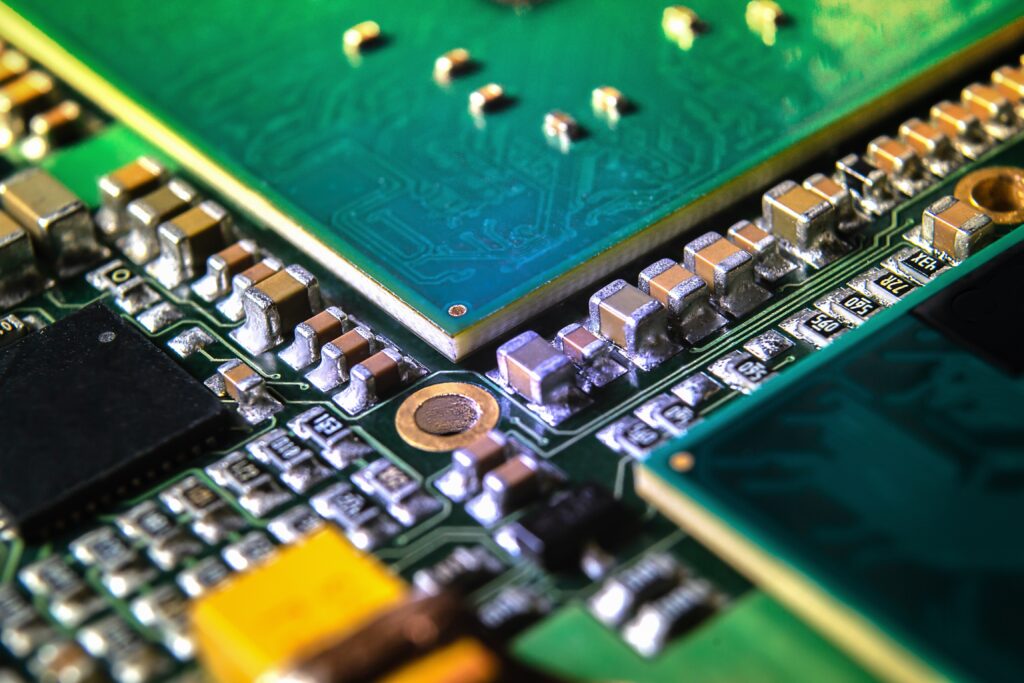

ランドはリード型部品を挿入するスルーホールの周囲に形成された銅箔で、部品のリードを穴に通して裏側からはんだ付けを行うための接点となります。強度が高く、大電流にも対応できるため、電源回路や大型部品の接続に用いられるケースが多いのが特徴です。スルーホールは銅メッキ処理されており、基板内部の層とも導通可能です。これにより多層基板においても安定した電気接続を実現します。

なお、ノンスルーホールと呼ばれる非メッキ穴も存在し、ネジや固定用として利用されます。ランドは見た目が円形であることが多く、設計段階で大きさや配置が適切でないと、はんだ不良や強度不足につながるため注意が必要です。

パッドの役割と特徴

一方、パッドは表面実装部品を固定するための銅箔で、基板の表面に直接形成されます。部品を基板上に置き、はんだペーストを溶融させて接続するため、ランドに比べて省スペース化に優れています。形状は四角形や楕円形など多様で、部品サイズや回路設計に応じて決定。パッドが小さすぎると十分なはんだ量を確保できず、逆に大きすぎると隣接パターンとのショートリスクが増すため、最適な寸法設定が欠かせません。

部品実装時の注意点

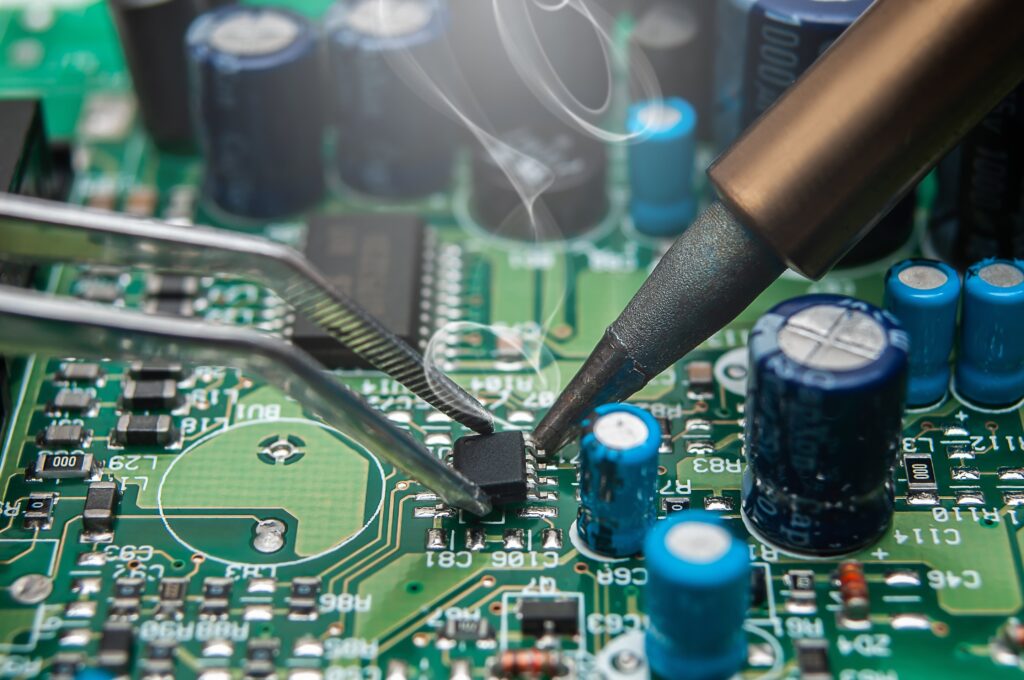

ランドやパッドは実装の基盤であるため、その扱い方を誤ると不良発生の原因になります。自動化設備を利用する場合と手作業で行う場合では、それぞれ異なる注意点があります。自動実装機を用いる場合のポイント

自動挿入機や表面実装機を使う際には、部品の供給方向や装置仕様に合わせた設計が必要です。とくにアキシャル部品やラジアル部品は、装置ごとに実装角度が制限される場合があり、誤った設定では実装不良や効率低下を招きます。また、複数の部品を同時にセットする必要がある場合は、ライン効率を考慮して準備を行うことが重要です。さらに、AOIを組み合わせることで、実装直後に欠陥を検出し、迅速な修正対応が可能になります。

手作業での実装における注意点

手作業によるランドやパッドへの部品実装では、位置ずれや逆挿入といった人的ミスが起こりやすい点に注意が必要です。とくにリード部品をランドに差し込む際は、確実に奥まで挿入し、浮きが出ないように固定することが求められます。また、パッドへのチップ部品実装では、はんだ量の不足や過多が発生しやすく、後の信頼性に大きく影響を及ぼします。こうしたリスクを抑えるためには、目視検査だけでなく画像検査機を併用することが効果的です。